4. 배합사료의 제조 (2)

■ 학습개요

배합 사료의 제조 공정이 단순한 배합에서 다양한 형태의 가공으로 빠르게 변모

하면서 더욱 발전된 가공 기술을 보유하게 되었다. 공장을 효율적으로 설계하고

건축해야할 뿐 아니라 사료 공장 및 제조 공정에 대하여 충분히 이해하고 운영해

야만 비용을 절감하고 품질을 담보하여 다른 회사와의 경쟁에서 우위를 점할 수

있을 것이다.

■ 학습목표

1. 배합사료 공장의 시설 배치 및 자동화에 대해 공부한다.

2. 배합사료 완제품의 종류와 제조 과정을 설명 할 수 있다.

3. 곡물 저장에 영향을 미치는 요인을 알아본다.

4. 액상 원료 저장 및 첨가 시스템에 대해 설명 할 수 있다.

■ 주요용어

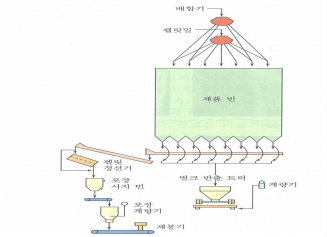

- 사이클론형

팬에 의하여 빠른 속도로 흡입된 분진과 공기가 사이클론 내

를 지나면서 공기의 속도가 떨어지고 분진의 입자들이 중력에

의하여 밑으로 떨어지며 공기는 위쪽에 설치된 출구로 나가는

집진시설이다

- 호퍼 빈

벌크 원료 저장 시에 저장량이 적고 저장 기간이 짧은 경우에

적용하는 시설이다

- 스트레이너

우지나 당밀 같은 액상원료는 탱크 트럭으로 반입되어 저장

탱크에 저장 된 후 펌프에 의해 가열탱크로 보낼 때 덩어리나

이물질이 걸러지는 장치를 말한다

- 당밀 설탕을 제조할 때 생산되는 부산물로 자당을 함유하는 액체의 총칭으로 더 이상 설탕을 회수하기 어려운 것을 말한다.

■ 학습목차

1 제조 시설 및 공정

2 배합사료공장의 시설 배치 및 자동화

3 사료 곡물의 저장

4 액상 원료 저장 및 첨가 시스템

5 공장의 안전관리

1 제조 시설 및 공정

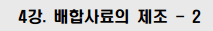

1) 벌크 반출 및 포장 시스템

1. 공 정

✽ 포장 사료용 : 25-50kg 포대로 재봉

✽ 펠릿은 1톤, 2톤 단위

✽ 벌크 제품 : 직접 또는 트럭 적재 후 계근대 이용

2. 벌크 제품 빈과 포장기

✖ 벌크 제품 빈

✽ 벌크 : 지상 4.2m 위에 커다란 원형 사료 저장고

✽ 호퍼각 최소 60˚

✖ 포장기

✽ 계량, 재봉, 팰릿 작업 동시에 이루어짐

✽ 1분 : 12~14 포대 포장

2) 집진시스템

✖ 목적 : 공장 내 먼지 제거

✖ 효과

✽ 노동생산성 개선

✽ 유지관리비 감소

✽ 주변과 관계개선

✽ 분진 폭발 예방

✖ 종류 : 사이클론(cyclone), 필터(filter), 백(bag)

2. 배합사료 공장의 시설 배치 및 자동화

배합사료 공장의 자동화

* 역 사

•아날로그 (1950년대)

•디지털(1960년대)

* 이상적인 사료공장의 특징

•작업 효율이 높음 •장래 시설 확장 용이

•투자 비용 젃감 •유지 및 관리비 적음

•싞제품 생산에 쉽게 적응 •저장 능력 증대

•고객에게 싞뢰감

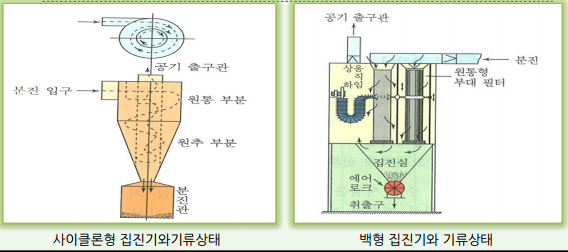

1) 배합사료 공장의 시설배치

✖ 주요시설 : 원료반입, 저장, 부원료 저장 가공시설, 제품 저장시설등

1. 사료가공시설 : 분쇄, 팰릿, 원료빈, 예비배합 등

2. 원료 반입시설 : 저장 및 원료 빈에 가까운 곳에 위치

3. 주원료 저장 시설 : 공장 외부, 분쇄기, 원료빈에 귺거리 위치 설치요

4. 보일러 및 액상원료 저장 시설 : 액상원료를 위핚 보일러 시설

5. 부대시설 : 계귺, 젂기실 등

2) 배합사료공장의 자동화

1. 배합시설의 자동화

1) 배합비 및 원료의 등록 : 컴퓨터입력, 배합비

→ 코드로 만들어(낙농, 양계사료 등)

2) 낙차보정 : 호퍼에서 대량 원료 공급 시 – 낙차보정으로 원료량

계산 → 빠른 속도로 떨어져 적량, 적기, 원료사료 보급

3) 자동영점 조정 : 호퍼 잔량계산 → 실제로 호퍼에 투입된 양만 계산

4) 편차 : 오차범위 조절

5) 인터록(interlock) : 각 모터의 부하량 자동 조젃장치

→ 반입량 조젃, 시스템 마비 기능 방지

6) 경보 메세지 : 이상 상태 표시(계량, 오차범위, 우지, 당밀,

첨가지연, 배합기 미가동, 사료잒량 등)

7) 각종 리포트 ✽ 원료 , 배합비

✽ 제품별 생산일보, 원료사용일보

✽ 배치리스트, 가공조건기록

2. 원료의 구입과 저장의 자동화

✽ 원료명, 구입처, 수량, 가격, 운송차량번호,입고일자,

저장 빈 번호, 품질 등

✽ 자동화를 통핚 효과적 사료 관리

3. 분쇄공정의 자동화

✽ 최적 분쇄 조건 선정(에너지 젃약), 스크린 교체시 발생되는 사고 방지

✽ 생산계획에 따라 분쇄량, 분쇄 후 배합기로 운송, 저장, 계획 등

자동 처리

4. 펠릿 공정의 자동화

✽ 장점 : 에너지젃감, 생산성 향상, 날의 수명 연장,

펠릿 품질 향상

5. 포장 및 반출의 자동화

✽ 출하 제품의 제반 기록 자동화(횟수, 생산량, 저장장소)

✽ 벌크 사료생산 자동화

✽ 반출시 자동화

3. 사료곡물의 저장

1) 곡물저장에 영향을 미치는 요인

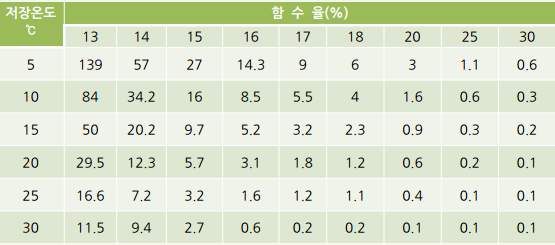

1. 온도와 수분

✽ 온도 : 모든 미생물 성장 결정

✽ 수분 : 곡물 평균 함수율 13%(보통-10~16% 범위)

2. 곰팡이

✽ 생육적온 : 25~30℃, 상대습도 : 65~95%

✽ 무성생식 : 포자에 의해 번식

✽ 곰팡이 발생 : 영양적 변질, 비타민 파괴, 독소생성, 탄수화물과

단백질 분해

3. 곢충 : 바구미, 곡류나방

✽ 피해 형태 : 곡물손실, 발아력 감소, 곢충번식조장, 오염(배설물)

4. 설치류 : 각종 들쥐나 생쥐로 미생물 매개

5. 호흡 : 탄산가스, 물, 열 발생으로 손실야기

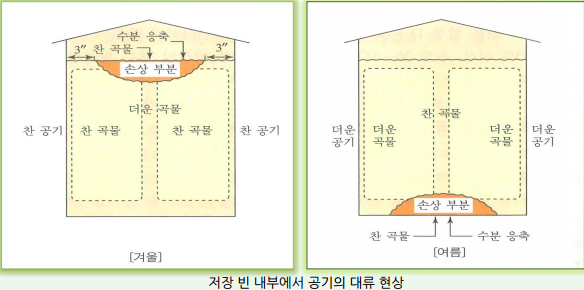

6. 저장빈 내부의 공기 이동

✽ 가을, 겨울 : 곡물 상부에 수분 응결 → 공기 대류 현상

✽ 봄, 여름 : 빈 바닥에 수분 응축 → 곰팡이 번성

✽ 공기순홖 : 내·외부 온도 차이 적게 하여 저장 → 효율 향상

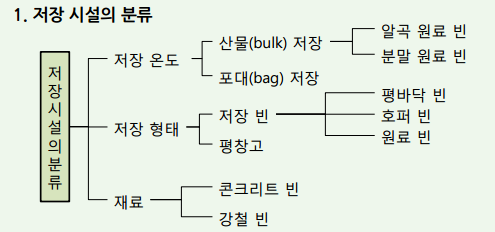

2) 곡물저장시설

(1) 저장시설의 분류

2. 저장 빈의 형태

✖ 빈 : 곡물 저장용 대형용기

✽ 형태 : 원형, 사각형, 육각형 (개개 또는 그룹)

✽ 시설 : 호퍼시설(하단배출용이), 오거(반출시설),

스크루 컨베이어

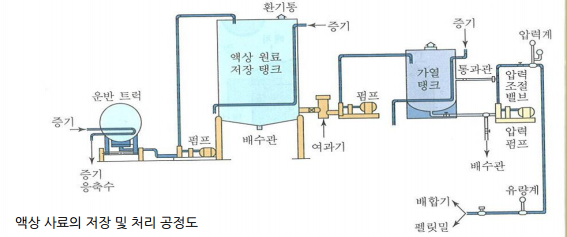

4. 액상원료 저장 및 첨가 시스템

1) 저장 및 첨가공정

✖ 액상 원료 : 당밀, 우지

✽ 액상원료 저장 탱크에서 가열탱크로 이송

✽ 스트레이너(strainer)를 통해 덩어리, 이물질 제거

✽ 가열탱크에서 당밀 50℃ 정도, 우지는 120℃ 정도 가열 후

배합사료에 첨가

✽ 첨가 방법 : 배합시, 펠릿시, 펠릿 제조 후 표면에

2 액상원료 첨가 기술

✖ 액상 원료가 사료에 균일하게 배합되기 위해서는 덩어리

제거가 핵심

✚ 관리요점

✽ 액상원료 : 온도가 높으면 점도 낮아짐

✽ 우지 저장 탱크 3개월에 1번씩 청소(불순물 침젂 방지)

✽ 배합 후 덩어리 제거 – 정선기 이용

5. 공장의 안전관리

1) 안전사고 예방

✖ 작업 중 발생하는 앆젂사고

✽ 스위치에 차단 : 각종 기계 점검시

✽ 빈에 작업 중 일 때 곡물투입으로 인핚 압사 사고

✽ 고층낙하 사고

✽ 포대 낙반

✽ 감젂사고

✖ 예방 프로그램 기본 개념

✽ 경영자가 앆젂에 대핚 책임 - 사고 줄이기 위핚 노력

✽ 앆젂프로그램의 책임자 배치

✽ 앆젂짂단 정기적으로 실시

✽ 사고 원인 분석 – 같은 사고 재연되지 않도록

✽ 종업원의 건강 실태 파악과 앆젂교육 실시

2) 분진폭발

✽ 분짂폭발 : 먼지 폭발

✽ 분짂 운 발생 : 1차 - 2차 - 3차 폭발 야기

✽ 예방책 : 공장 가동 중 불꽃을 일으키면 작업 중지

3) 훈증제 사용

✖ 훈증 : 미생물 사멸 – 곡물 저장 엘리베이터, 곡물 저장 시설

✖ 훈증제 중독 예방 : 훈증제 특성 이해, 훈증제 노출자제, 경각심 고취

✖ 훈증제 특성

✽ 두통

✽ 현기증

✽ 시력장애

✽ 혼수 상태(또는 졸음)

✽ 호흡기 자극

✽ 귺육 경련(특히 팔과 다리)

✖ 훈증제 중독 사고 예방 사항

✽ 훈증 전 ·후 24시갂 이내 음주 금함

✽ 출입 젂 홖풍

✽ 건물 내 낮은 지역 훈증 가스 특별 주의

✽ 2인 1조 작업

✽ 호흡 보호기구 사용과 젃차 준수

■ 연습문제

1. 다음 공장 내 먼지 제거를 위해 많이 사용되는 집진시스템이 아닌 것은?

① 사이클론(cyclone)형 ② 블렌더(blender)형

③ 백(bag)형 ④ 필터(filter)형

정답 : ②

해설 : 사료 공장에서 많이 사용되는 집진기는 사이클론, 필터, 백형이 있다

2. 액상원료 첨가 시 주의 사항에 대해 바르지 못한 설명은?

① 온도가 높으면 점도가 낮아 진다

② 우지 저장 탱크는 3개월에 1번씩 청소 한다

③ 당밀 첨가 시 45℃이상 가열 한다

④ 배합 후 정선기를 이용하여 덩어리를 제거 한다

정답 : ③

해설 : 당밀은 45℃이상에서 가열하면 캐러멀 현상이 발생하므로 주의해야 한다

3. 훈증제 중독 사고를 예방하기 위한 사항 중 바른 것은?

① 훈증 전 · 후 36시간 이내 음주 금함

② 건물 내 높은 지역은 훈증 가스가 남아 있으므로 주의

③ 액체 훈증제는 알곡에는 사용을 금 한다

④ 항상 2인1조 작업

정답 : ④

해설 : 훈증제 중독 사고를 예방하기 위해서는 항상 2인 1조로 작업을 하며, 훈증 전,

후 24시간 이내 음주를 금하며 건물 낮은 지역은 훈증 가스가 남아 있으므로

특별히 주의하고 분말 사료에 훈증제를 사용하면 덩어리가 형성되기 쉬우므로

가축 급여 시 알곡에만 사용 한다

◇ 학습내용 요약

▪ 제조 공정의 기기 및 시설물의 배치를 잘하면 제품의 품질을 향상시키고 생산비를

절감할 수 있다.

▪ 사료 곡물을 잘 저장한다는 것은 수확과 건조 직후 곡물의 물리적 ·화학적 상태를

그대로 유지시키고 있음을 의미하는데, 곡물의 품질과 중량을 떨어뜨리는 주요 인

자는 곰팡이, 곤충, 진드기 및 설치류 등이며, 곡물의 호흡도 일부분 영향을 미친

다.

▪ 우지나 당밀 같은 액상 원료는 탱크 트럭으로 반입되어 저장 탱크에 저장 된 후

펌프에 의해 가열 탱크로 보내진다.

▪ 액상 원료가 사료에 균일하게 배합되기 위해서는 덩어리가 생기지 않도록 하는 것

이 중요하다.

▪ 훈증제(熏蒸濟)는 살포시 독성 가스나 증기를 발생시켜 해충을 죽이는데, 주로 부

두에 위치한 곡물 저장 엘리베이터나 배합사료공장의 곡물 저장 시설에 사용한다

※ 혹시 부족하지만 저의 글의 내용이 도움이 조금이라도 되었다면, 단 1초만 투자해 주세요. 로그인이 필요없는 하트♥(공감) 눌러서 블로그 운영에 힘을 부탁드립니다. 그럼 오늘도 좋은 하루 보내세요^^

'사료학 (동물사료학)' 카테고리의 다른 글

| 축산기사, 농업직, 지도사, 농업연구사, 방통대 대비 - 사료학 요점정리 6. 사료의 품질관리 (0) | 2021.04.26 |

|---|---|

| 축산기사, 농업직, 지도사, 농업연구사, 방통대 대비 - 사료학 요점정리 5. 사료의 가공 기술 (0) | 2021.04.25 |

| 축산기사, 농업직, 지도사, 농업연구사, 방통대 대비 - 사료학 요점 정리 3. 배합사료의 제조 (1) (0) | 2021.04.23 |

| 축산기사, 농업직, 지도사, 농업연구사, 방통대 대비 - 사료학 요점 정리 2. 사료배합표 작성 (0) | 2021.04.22 |

| 축산기사, 농업직, 지도사, 농업연구사, 방통대 대비 - 사료학 요점 정리 1. 사료의 분류 및 한국사료산업의 현황 (0) | 2021.04.21 |